Robotergestützte Stutzenreparatur als neuer Standard

Warum Katec auf individuelle Reparatur statt Hutprofile setzt

Die Instandsetzung von Anschlussstutzen stellt hohe technische Anforderungen an Ausführung und Materialverbund. Über viele Jahre hinweg kamen dafür vorgefertigte Hutprofile als Standardlösung zum Einsatz. Aus Sicht der Katec Kanaltechnik Müller & Wahl GmbH zeigen sich in der praktischen Anwendung jedoch strukturelle Grenzen dieses Verfahrens. Vor diesem Hintergrund setzt Katec bereits seit 1997 erfolgreich auf robotergestützte Reparaturverfahren, um eine technisch kontrollierte, anpassungsfähige und langlebige Sanierung zu gewährleisten.

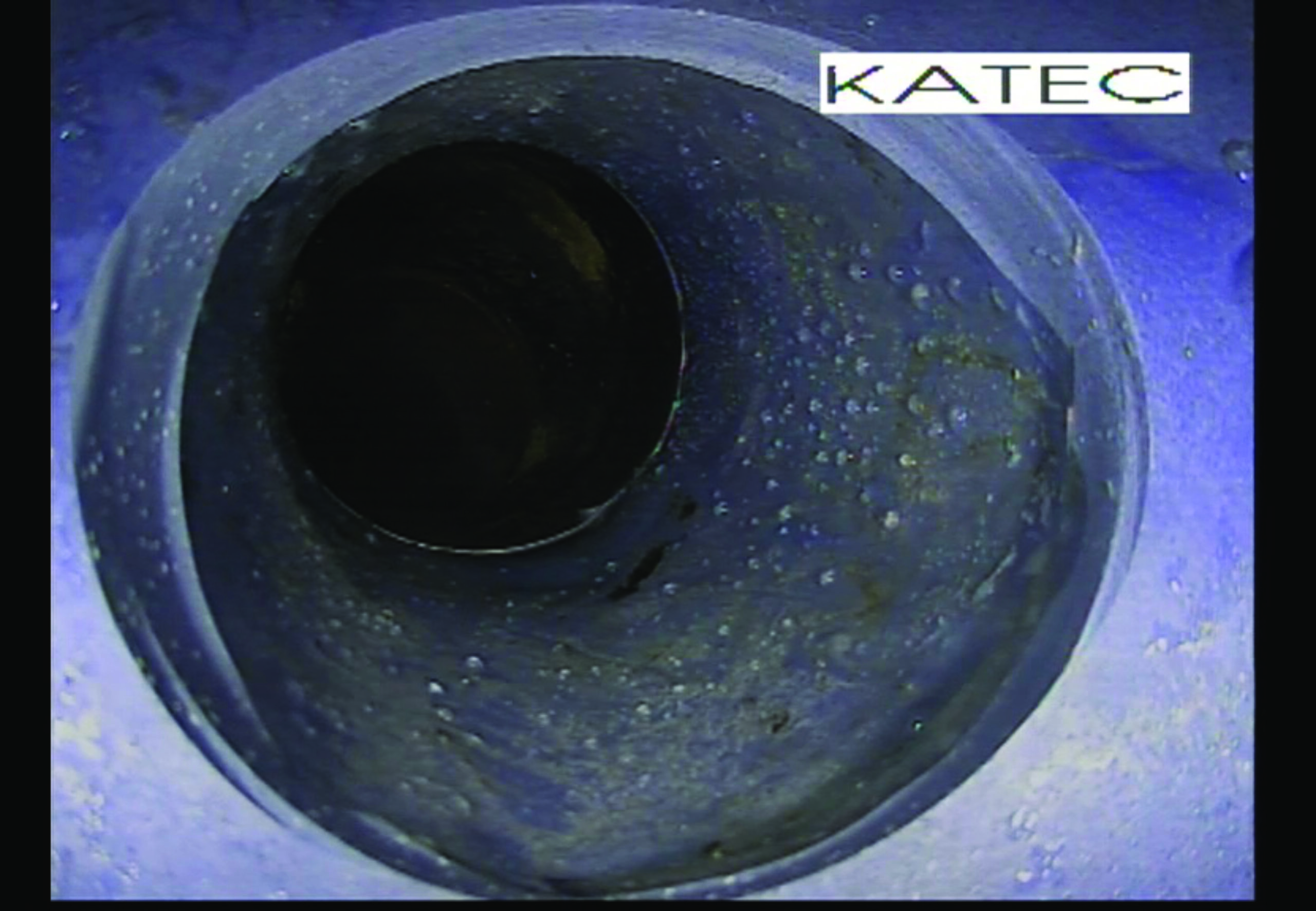

Für die Funktionsfähigkeit einer Stutzenreparatur ist die Qualität der Haftgrundvorbereitung von entscheidender Bedeutung. Eine dauerhafte Verbindung zwischen Reparaturmaterial und Bestandsrohr setzt voraus, dass die Kontaktflächen mechanisch bearbeitet, frei von Sielhaut und ausreichend aufgeraut sind. Bei vorgefertigten Hutprofilen ist diese Voraussetzung systembedingt nur eingeschränkt sicherzustellen. Insbesondere im Übergangsbereich zwischen vorhandener Rohrsanierung – etwa einem Schlauchliner – und der Hutkrempe ist eine präzise Bearbeitung erforderlich. In der Praxis lässt sich dieser Bereich jedoch nur begrenzt kontrollieren. Entweder verbleiben haftungshemmende Restschichten oder es kommt zu Eingriffen in die bestehende Linerstruktur. Beides kann die Verbundwirkung beeinträchtigen und die Dauerhaftigkeit der Reparatur reduzieren.

Geometrische Limitierungen vorgefertigter Systeme

Ein weiterer wesentlicher Nachteil klassischer Hutprofile liegt in ihrer fest definierten Geometrie. In der Realität weisen Anschlussstutzen häufig Abweichungen von idealen Einbaubedingungen auf. Schräg oder tangential einbindende Anschlüsse, Versätze sowie ausgebrochene oder deformierte Stutzen sind typische Schadensbilder. Vorgefertigte Formteile können diese individuellen Gegebenheiten nur bedingt ausgleichen. Die Folge können ungleichmäßige Anpressverhältnisse, lokale Materialanhäufungen oder Faltenbildungen sein. Diese geometrischen Unregelmäßigkeiten können sich sowohl auf die Dichtheit als auch die mechanische Belastbarkeit des reparierten Anschlusses auswirken.

Fachliche Erkenntnisse und Praxiserfahrung

Diese systemischen Nachteile wurden bereits im Jahr 2004 durch den IKT-Warentest „Reparaturverfahren für Anschlussstutzen“ aufgezeigt. Die dort dokumentierten Ergebnisse bestätigen die langjährigen Praxiserfahrungen von Katec. Für Geschäftsführer Gerd Müller sind insbesondere die eingeschränkte Reproduzierbarkeit der Untergrundvorbereitung und die mangelnde Anpassungsfähigkeit an komplexe Stutzengeometrien kritisch zu bewerten.

Robotergestützte Reparatur als gezielte Alternative

Katec setzt daher bewusst auf robotergestützte Reparaturverfahren von KA-TE und Pipetronics, bei denen der Schadensbereich individuell bearbeitet wird. Moderne Fräsroboter ermöglichen eine präzise Freilegung des Anschlusses – unabhängig von dessen Lage oder Geometrie. Ablagerungen, Sielhaut und geschädigte Materialien können gezielt entfernt werden, sodass ein definierter Arbeitsraum mit exakt vorbereiteten Haftflächen entsteht. Im Anschluss erfolgt die Reparatur formangepasst und kontrolliert. Das Reparaturmaterial wird gleichmäßig eingebracht und verpresst, wodurch eine homogene, kraftschlüssige Verbindung zwischen Hauptkanal und Anschluss hergestellt werden kann. Auch bei stark beschädigten oder ungünstig eingebauten Stutzen lassen sich so technisch belastbare Lösungen realisieren.

Fachliche Erkenntnisse und Praxiserfahrung

Der wesentliche Vorteil robotergestützter Reparaturverfahren liegt somit in der hohen Prozesskontrolle. Jeder Arbeitsschritt – von der Vorbereitung bis zur Materialapplikation – ist steuerbar, überprüfbar und an die jeweilige Schadenssituation anpassbar. Dadurch lassen sich gleichbleibend hohe Qualitätsstandards sicherstellen.

Für Netzbetreiber und Planer bedeutet dies eine erhöhte Ausführungssicherheit, eine verbesserte Langzeitstabilität der Reparatur und eine nachhaltige Instandsetzung, der Anschlussbereiche.

Weitere Informationen erhalten Interessierte unter www.katec-kanaltechnik.de

Related Posts

Mit Schub und Zug in Kassel

Sanierungstechnik Dommel setzt auf TIP-Verfahren Unter der Oberfläche von Kassel: Mit dem minima

Riss – Roboter – Reparatur

Katec repariert umfangreich in Neuwied Grabenlos, präzise und zukunftsweisend: Die Katec Kanaltechn

Frische Fassade

Balkonverglasung als Teil der Fassadensanierung Die energetische Sanierung von Bestandsgebäuden spi