Technologiesprung zum Volledelstahl-Befestiger für Stahlanwendungen

Metallleichtbau: SFS setzt mit neuer Bohrschraube Nachhaltigkeitsgedanken fort

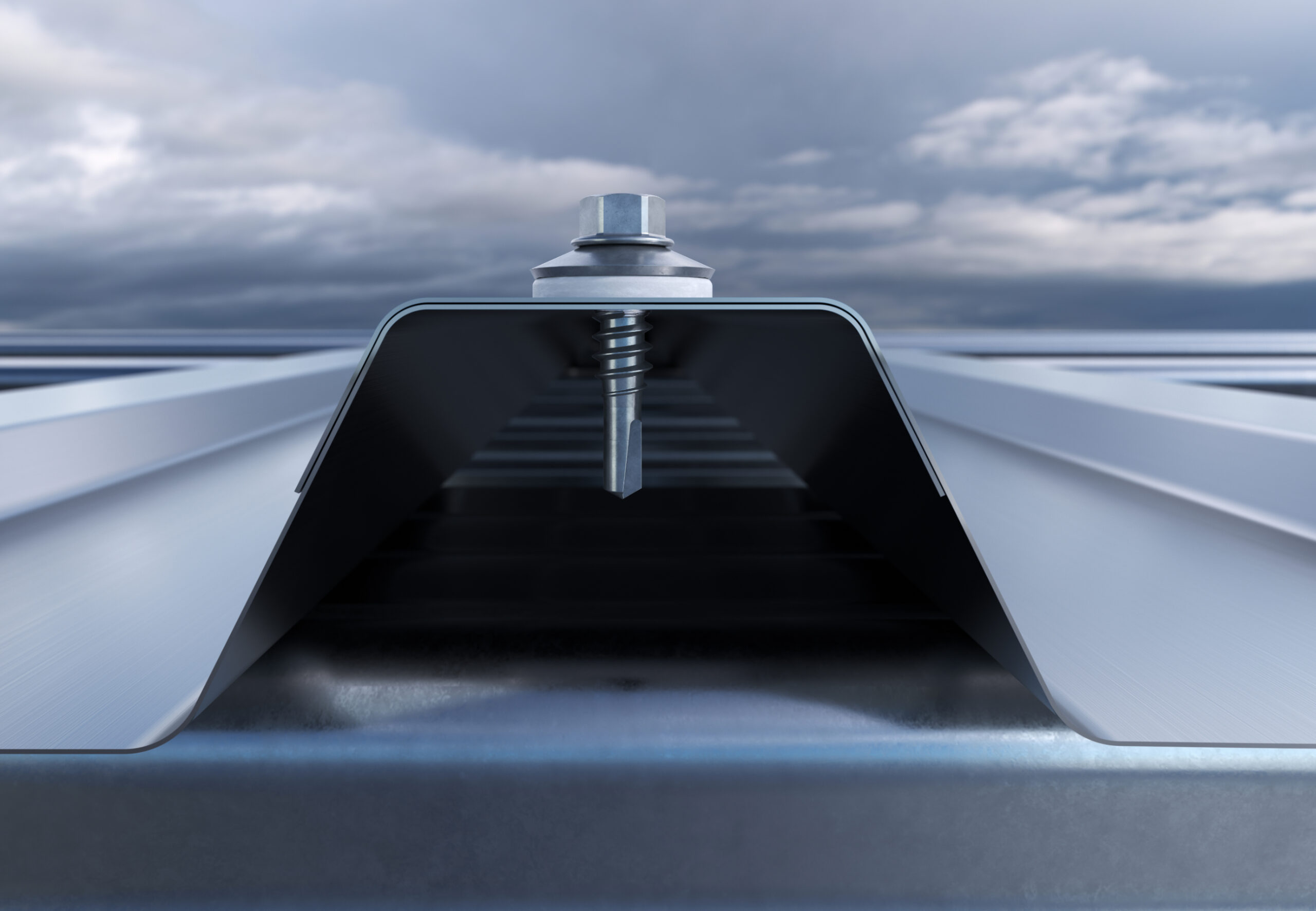

Mit tightlapper SDL1 und SD1 stellt SFS jetzt zwei Befestigungs-Neuheiten vor, die den hohen Ansprüchen an bohrintensive Anwendungen gerecht werden – und sich zugleich als Volledelstahl-Schrauben leicht recyclen lassen. Damit ist der Spezialist für Befestigungssysteme der erste am Markt, der eine Mono-Metalllösung für das Montieren von Kantteilen an Stahl und die Fixierung von Profiltafel-Überlappungen entwickelt hat. Möglich macht dies eine neue Fertigungstechnologie, welche im Vergleich zur Bi-Metall-Lösung auch mit einer besseren CO2-Bilanz aufwartet.

Ressourcen schonen und Abfälle vermeiden: Recyclingfähigkeit ist ein entscheidender Faktor der Kreislaufwirtschaft und dominierendes Thema in der Bauwirtschaft. Die Anforderung: Gebäude müssen zukünftig bis ins letzte Detail rückbaubar sein. Materialkombinationen erschweren in diesem Kontext den Recyclingprozess und sollten daher vermieden werden. Bohrintensive Anwendungen wie Stahl mussten jedoch in der Vergangenheit grundsätzlich mit Bi-Metall-Befestigern verschraubt werden. Die Entwicklung der weltweit ersten Edelstahlbohrschraube Ende der 1970er Jahren machte SFS zum Pionier in der rostfreien Befestigung. Die Kombination mit einem Kohlenstoffstahlplättchen sorgte damals bis 2010 für ausreichend Härte in der Spitze, bis Bohrschrauben mit Kohlenstoffspitze in den Markt eingeführt wurden. Diese Bi-Metall Lösungen sind bis heute Stand der Technik.

Evolution der Kantteilmontage und Überlappungsbefestigung

SFS ist es jetzt nach mehrjähriger Entwicklungsarbeit gelungen, eine Volledelstahllösung auf den Markt zu bringen, die auch die Befestigung von Kantteilen an Stahl als auch die Fixierung von Überlappungen ermöglicht. Der Spezialist für mechanische Befestigungssysteme in der Gebäudehülle leitet damit den nächsten Technologiesprung ein. Die neuen Lösungen sind den entsprechenden Bi-Metall-Befestigern hinsichtlich Präzision, einer souveränen Bohrleistung, hohen Setzkomfort durch eine gewindefreie Zone sowie Rückdrehsicherheit ebenbürtig. Sie bieten als Mono-Metall-Lösung jedoch einen entscheidenden Vorteil: Sie sind leichter zu recyceln. Zusätzlich wurde der Produktionsprozess optimiert, was die CO2-Bilanz der Herstellung signifikant verbessert. Ein weiterer Punkt: Die Schraubenspitze rostet nicht.

„Wir mussten unseren Herstellungsprozess neu denken, um zu diesem Ergebnis zu kommen, und sowohl in neue Maschinen investieren als auch bestehende Produktionsschritte optimieren und weiterentwickeln. Dieser Meilenstein untermauert unseren Anspruch, dem Markt technologisch führende Lösungen zu bieten“, erklärt Dr. Peter Sencar, Head of Innovation bei SFS. Gelungen ist dies nur durch die Entwicklung einer neuartigen Fertigungstechnologie.

Mit dem Technologiesprung zur Mono-Metall-Lösung setzt SFS den Nachhaltigkeitsgedanken konsequent fort. Die Erschließung weiterer Anwendungsgebiete auf Basis der neuen Technologiekompetenz ist geplant.

Related Posts

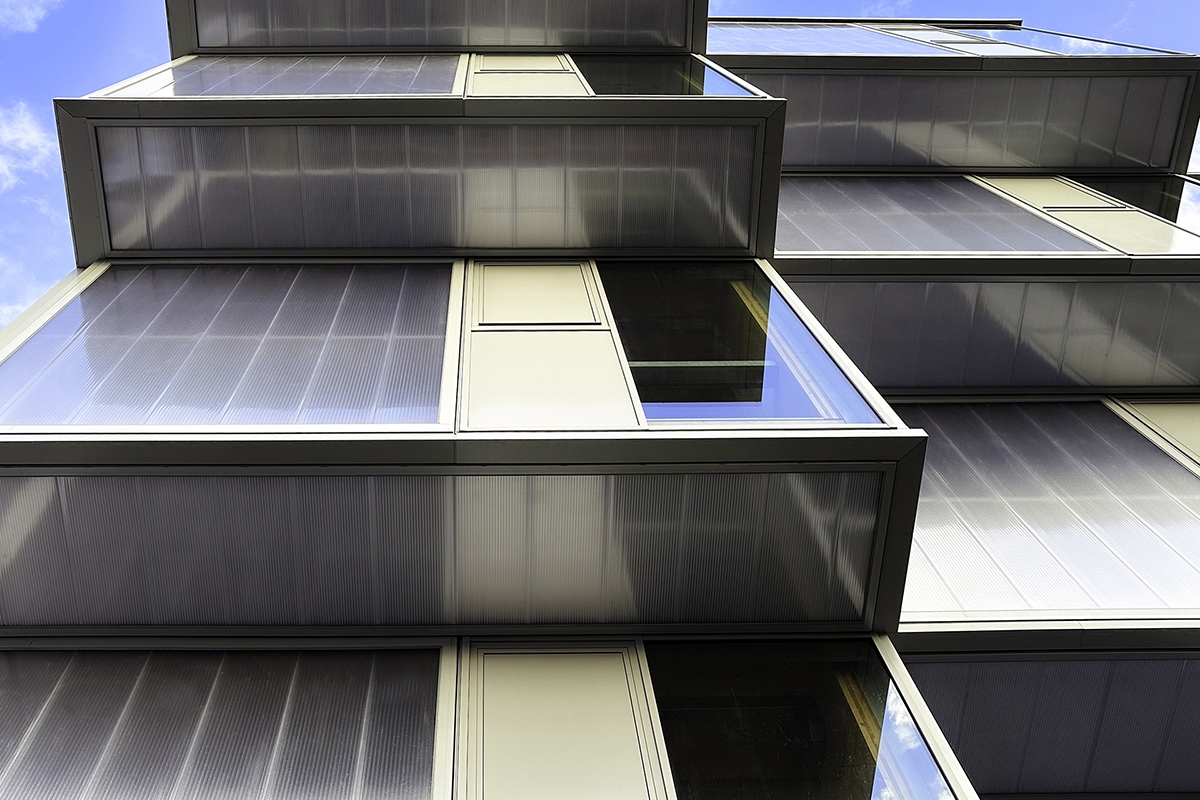

Viel Raum auf wenig Fläche: WorkStack stapelt hoch

Mit Polycarbonat zu neuen Höhen in der städtischen Industriearchitektur Das Charlton WorkStack in

Auf klarem Kurs: Nicht müssen und sollen, sondern können und wollen

Brüninghoff veröffentlicht Nachhaltigkeitsbericht 2024 – freiwillig Brüninghoff veröffentlicht

Baukunst der Kunststoffe: Nachhaltigkeit neu definiert

Rodeca stellt Energieeffizienz und Langlebigkeit von Polycarbonat in den Fokus Kunststoff – im Vol