Für nachhaltige Standards von Baubeginn an

Bei der Erschließung eines Neubaugebietes in Hagen setzt der Wirtschaftsbetrieb Hagen (WBH) als Auftraggeber auf ein modernes Verlegeverfahren. Denn das Kanalrohrsystem wird bei dem Pilotprojekt komplett ohne Sandbettung verlegt. Der Bodenaushub kommt dabei – nach entsprechender Aufbereitung – zur Wiederverfüllung zum Einsatz. Die Kosten für Sand, Transport und besonders die hohen Deponiekosten entfallen. Voraussetzung für diese nachhaltige und ökologische Vorgehensweise ist ein Rohrsystem, welches den auftretenden Erd- oder Verkehrslasten standhält. Die Verantwortlichen entschieden sich dabei für SIMONA® PE 100-RC Kanalrohre. Das verwendete Rohrmaterial Polyethylen zeichnet sich unter anderem durch hohe Beständigkeit gegenüber langsamen Risswachstum und Punktlasten sowie Flexibilität aus. Es stellt damit eine gleichermaßen sichere wie langlebige Lösung dar.

Für eine zukunftsfähige Stadtentwicklung ist nachhaltiges Bauen ein wesentlicher Erfolgsfaktor und wird auch für Auftraggeber immer relevanter. In diesem Kontext müssen vorhandene Ressourcen bewusst eingesetzt werden, um den Energieverbrauch zu reduzieren und die Umwelt zu schonen. Die Minimierung der CO2-Emissionen und die Wiederverwendung von Ressourcen sind somit zwei wesentliche Faktoren, die eine Baustelle nachhaltiger gestalten. Genau diese Zielvorgaben verfolgte der Wirtschaftsbetrieb Hagen (WBH) bereits zu Beginn der Projektentwicklung des Neubaugebiets an der Eppenhauserstraße. Im November 2021 startete die Baumaßnahme, bei der insgesamt 720 Meter Freispiegelleitung für circa 30 Baugrundstücke verlegt werden. „Um die Fläche von Beginn an wirtschaftlicher und nachhaltiger zu bearbeiten, wurde das Projekt bewusst als ‚Projekt mit RC Rohren‘ – und der damit verbundenen sandfreien Rohrverlegung – ausgeschrieben“, so Michael Kaiser, vom Fachbereich Bau des WBH. Der Auftraggeber entschied sich für den Einsatz eines hochwertigen Rohrsystems, um auf die Sandbettung verzichten zu können: PE 100-RC Kanalrohre mit heller Innenschicht. Mit der Ausführung der Baumaßnahme und der Verlegung der PE 100-RC Abwasserrohre wurde die Straßen- und Tiefbau GmbH (kurz: S+T) mit Sitz in Kirchhundem beauftragt.

Kostenersparnis durch sandfreie Rohrbettung

Das örtliche Baugelände bietet ausreichend Platz für Bodenzwischenlagerung und gegebenenfalls Aufbereitung. Die sandfreie Verlegung erweist sich im Vergleich zur klassischen Bauweise als deutlich wirtschaftlicher: Auf der Habenseite stehen geringere Kosten durch den Wegfall des Sandes – hier rund 1.000 Tonnen – und die reduzierte Bodenabfuhr aus der geringeren Verdrängung. In Summe ergeben sich Minderkosten von circa 63.300 Euro. Dem gegenüber stehen höhere Kosten für die Kanalrohre und der Mehraufwand für die Konditionierung des Bodenaushubs zum Einbau in der Leitungszone. Die Mehrkosten belaufen sich auf circa 26.700 Euro. In Summe ist von einer Ersparnis für dieses Projekt durch den sandfreien Einbau von PE 100 RC-Rohren von rund 43.300 Euro brutto auszugehen, was etwa sieben Prozent der Auftragssumme entspricht.

Alternative zum aufwändigen Materialtransport

Bei herkömmlichen Verlegungen im Sandbett würde der Sand beispielsweise aus dem sieben Kilometer entfernten Stadtteil Hohenlimburg geliefert. Wenn davon ausgegangen wird, dass pro LKW-Tour 30 Tonnen transportiert werden und 1.000 Tonnen benötigt würden, ergibt dies alleine für den Antransport des Sandes eine Strecke von etwa 240 Kilometern. Durch den Abtransport des verdrängten Bodenaushubs kämen zusätzliche CO2-Belastungen hinzu. Der Boden würde hier zum Beispiel zu einem 13 Kilometer entfernten Verwertungsunternehmen abgefahren, in Summe rund 450 Kilometer. Insgesamt fielen so für den Materialan- und -abtransport 680 Kilometer innerstädtischer Schwerlastverkehr an. In diesem Beispiel nicht einbezogen sind zusätzliche Leerfahrten der LKW oder Emissionen durch die Sandproduktion. Zudem kommen weitere LKW-Fahrten zur Deponie hinzu, da der lehmhaltige Boden in Hagen nicht zu 100 Prozent recycelt werden kann. Außerdem werden durch die geringeren Transportleistungen die Zufahrtsstraßen zum Baugebiet und die Anlieger entlastet. Die sandfreie Verlegung bietet damit nicht nur wirtschaftliche und logistische Vorteile, sondern erweist sich vor allem als sehr nachhaltig. Gerade in der Bauindustrie fallen viele Emissionen an, die durch eine derartige Verlegweise erheblich reduziert werden können.

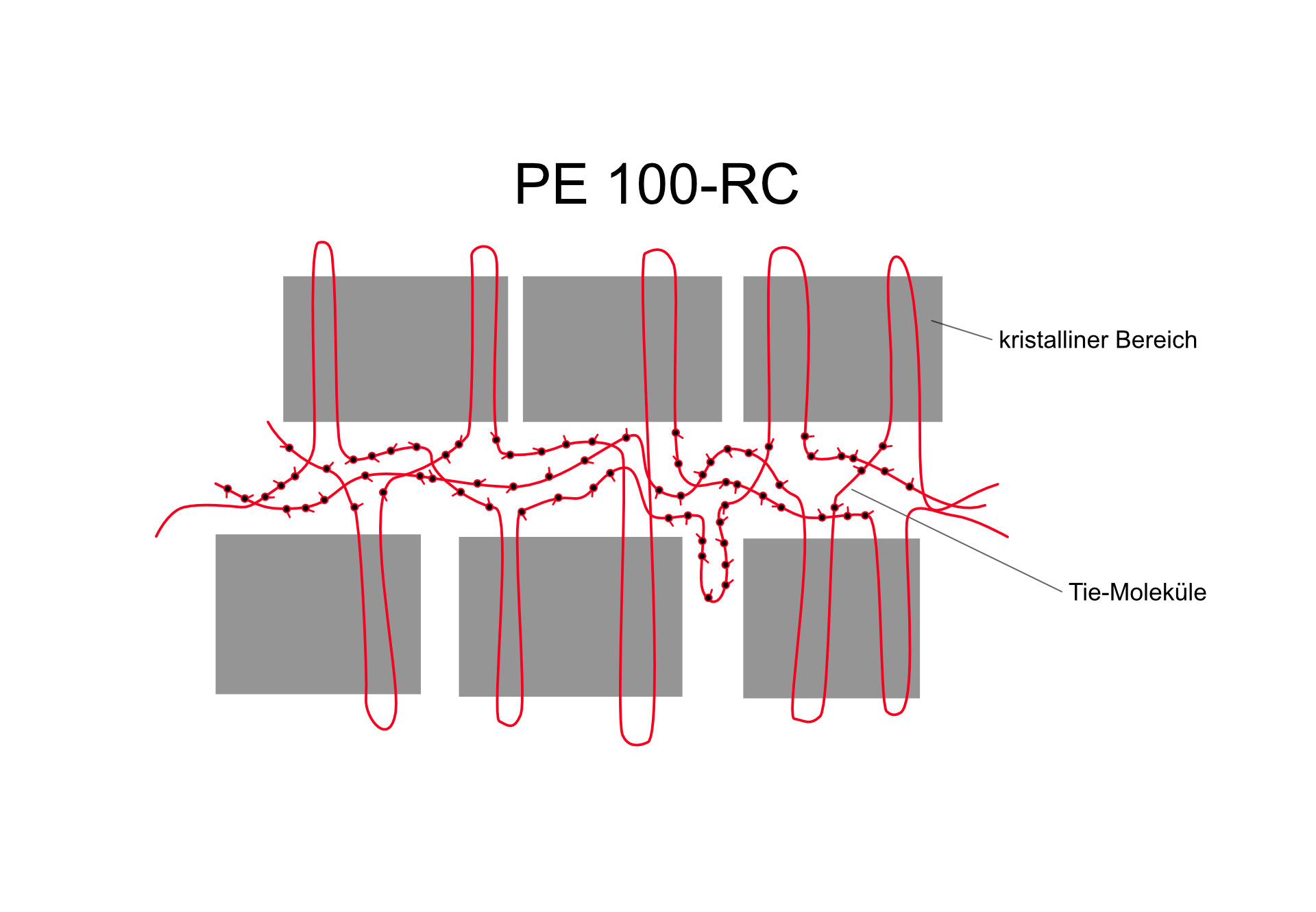

PE 100-RC Kanalrohre als widerstandsfähige Lösung

Der Verzicht auf die Sandbettung kann dazu führen, dass die neu verlegten Rohrleitungen oberflächlich verkratzt oder beschädigt werden. Belasten Steine oder andere spitze Materialien die Außenwand des Rohres über einen längeren Zeitraum, kann es – zusätzlich zu den Betriebslasten wie Innendruck durch Rückstau, Erd- oder Verkehrslasten – zu unzulässigen Belastungsspitzen kommen und die Rohrleitung beschädigen. Um dies zu vermeiden, kommen die PE 100-RC Kanalrohre zum Einsatz. RC steht dabei für „high resistance to crack“ (hohe Rissbeständigkeit). Insgesamt wurden 270 Meter Rohre mit einem Außendurchmesser (OD) von 280 Millimetern und einer Wandstärke von 16,6 Millimetern verlegt – sowie 210 Meter mit OD 355 x 21,1 Millimeter, 204 Meter mit OD 450 x 26,7 Millimeter und 42 Meter mit OD 315 x 18,7 Millimeter. Im Vergleich zu PE 100 Rohren weisen die RC Rohre – dank der unvernetzten Polyethylene – eine herausragende Spannungsrissbeständigkeit auf. „Wir haben uns bei der Baumaßnahme für diese Rohre entschieden, da sie sich aufgrund der hohen Einsparungskosten für Material und Transport als sehr wirtschaftlich erweisen“, so Kaiser. „Der entscheidende Vorteil ist, neben dem endlos verschweißten Rohrstrang, den das Material ermöglicht, der hohe Widerstand gegenüber Risswachstum. Dank der Materialeigenschaften besitzt das Rohr eine erhöhte Beständigkeit gegen Kratzer, Punkt- oder Linienlasten. Dies gewährleistet eine lange Lebensdauer des Kanalnetzes.“ Die schwarzen Kanalrohre sind mit einer hellen Innenschicht ausgestattet. Sie garantiert bei einer Kamerainspektion – die bei Freispiegelleitungen üblich ist – eine optimale Ausleuchtung ohne Spiegelungen und Reflexionen. Die geprüften Rohre verfügen über eine allgemeine bauaufsichtliche Zulassung des Deutschen Instituts für Bautechnik (DIBt) (DIN EN 12201).

Verdichtungsfähiger Boden als Voraussetzung

Die Beschaffenheit und Qualität des Bodens spielen bei der sandfreien Baumaßnahme in Hagen eine entscheidende Rolle, da dieser quasi stellvertretend die Aufgabe des Sandes übernimmt. Aufgrund des hohen Lehmanteils und der weichen Beschaffenheit ist der Boden auf der Hagener Baustelle nicht ohne weitere Bearbeitung einbaufähig. Um die Bodenqualität zu verbessern und um den Aushub später als Füllmaterial in der Leitungszone verwenden zu können, werden vor Ort unzulässige Korngrößen ausgesiebt beziehungsweise das Material gebrochen und mit Kalk aufbereitet. Die Kalkmischung entzieht die überschüssige Feuchtigkeit, stabilisiert und festigt den Boden. Die Separatorschaufel am Bagger vermischt das Aushubmaterial mit dem Kalk und zerkleinert es zu feinkörnigem und gut verdichtbarem Boden. „Um ein optimales Verdichtungsergebnis zu erzielen und so Rohrschäden nach dem Einbau zu vermeiden, muss der Boden in der Leitungszone eine Proctordichte von mindestens 95 Prozent erreichen. Zudem muss eine ausreichende Filterstabilität der Böden untereinander gewährleistet sein“, so Claas Biedebach, Geschäftsführer des Grundbauinstitut Biedebach aus Dortmund. Der Geotechniker überprüft als externer Sachverständiger im Auftrag des WBH’s die Einhaltung der geforderten Einbaubedingungen für die Baugrubenverfüllung.

Sandfreie Verlegung mit PE 100-RC Kanalrohren

Für die wesentliche Standfestigkeit der Rohrleitung ist die fachgerechte Herstellung der Leitungszone gemäß DIN EN 1610 ausschlaggebend. Sowohl die untere als auch die obere Bettungsschicht sowie die seitliche Abdeckungszone müssen fachgerecht verfüllt werden, da diese die Stabilität und Lage des Rohres sicherstellen. Eine geringe Verdichtung seitlich des Rohres vergrößert die Lastkonzentration auf das Rohr und verringert die seitliche Stützwirkung. Das vor Ort aufbereitete Verfüllmaterial wird beiderseits der Rohrleitungen sorgfältig aufgefüllt. Dies geschieht zunächst händisch mit Schaufel, anschließend mit verschieden dimensionierten Rüttelplatten. Der Boden in der Leitungszone wird lagenweise verfüllt und verdichtet, um eine den Anforderungen entsprechende Lagerung zu erreichen. Die Hauptverfüllung nach DIN EN 1610 erfolgt mit Aushubboden, der je nach bodenmechanischer Beschaffenheit aufbereitet wird.

Erfolgreicher Lastplattendrucktest

Der Grad der Verdichtung muss mit den Angaben in der statischen Berechnung übereinstimmen und ist nach DIN EN 1610 mittels gerätespezifischer Vorschriften oder durch Messung nachzuweisen. Für eine derartige Messung führte das Grundbauinstitut Biedebach vor Ort dynamische Lastplattendruckversuche durch, bei denen die Druckfestigkeit und Tragfähigkeit von Böden und Materialien bestimmt werden. Dieser Plattendruckversuch dient zudem als Nachweis zur Eignung von Böden und Untergründen (Schüttlagen), als Baugrund nach DIN 1054. Um 95 Prozent Proctordichte zu erreichen, muss ein Wert von Evd (dynamischer Verformungsmodul) ³ 25 Meganewton pro Quadratmeter mindestens erreicht werden. Die durchgeführten Tests Mitte Januar kamen zu Ergebnissen von Evd = 29,8 MN/ m², 25 MN/ m² und 29,3 MN/ m² und liegen damit über dem zuvor definierten Wert. Im späteren Verlauf führte der Polier von S+T weitere Lastplattendruckversuche durch. Mit Evd = 44,2 MN/ m² und 59,4 MN/ m² liegen die dynamischen Verformungsmoduln dabei ebenfalls weit über dem gewünschten Wert.

„Mit den eingesetzten SIMONA Rohren haben wir eine passende und langlebige Lösung gefunden. Das Rohrmaterial ermöglicht es, die Baumaßnahme nicht nur wirtschaftlicher, sondern vor allem nachhaltiger zu realisieren. Mit der Wiederverwendung der vorhandenen Ressourcen leisten wir einen wesentlichen Beitrag zur ‚nachhaltigen Bauweise‘,“ erklärt Kaiser. Das umfangreiche Projekt liegt, dank der sehr guten Zusammenarbeit mit allen Projektbeteiligten, im Zeitplan und wird voraussichtliche bis Mitte 2022 fertiggestellt.

Mehr Informationen zu den Produkten der SIMONA AG finden Interessierte auch auf: www.SIMONA.de.

SIMONA® PE 100-RC Kanalrohre sind besonders widerstandsfähig und eignen sich daher für eine Verlegung ohne Sandbett. Die helle Innenschicht garantiert bei einer Kamerainspektion eine optimale Ausleuchtung ohne Spiegelungen und Reflexionen. Um bei dem Schweißvorgang ein optimales Ergebnis zu erzielen, müssen die Rohrenden gründlich gereinigt werden. Anschließend werden die Kanalrohre mit einer Muffe verbunden. Foto: SIMONA AG

Der Bodenaushub wird – nach einer entsprechenden Aufbereitung – direkt vor Ort zur Wiederverfüllung der Rohrzone verwendet. Dies macht die sandfreie Verlegung besonders nachhaltig und wirtschaftlich, da nicht nur die Kosten für Material und Transport entfallen, auch werden die CO2-Emissionen, die durch den Schwerlasttransport anfallen würden, eingespart. Foto: SIMONA AG

Mit verschiedenen Rüttelplatten wird die seitliche Abdeckungszone verdichtet, um die Stabilität und Lage des Rohres sicherzustellen. Dieser Verdichtungsvorgang ist essenziel, um Hohlräume in den unterschiedlichen Bodenschichten und damit verbundene mögliche Versätze der Rohre zu umgehen. Foto: SIMONA AG

Text und Bilder zum Download:

Pressemitteilung zum Download

Pressefoto „Verfüllung“ zum Download

Pressefoto „Druckrohre“ zum Download

Pressefoto „SIMONA®PE 100-RC Kanalrohre“ zum Download

Pressefoto „Separatorschauffel“ zum Download

Pressefoto „Aufbereitung“ zum Download

Pressefoto „Verdichten“ zum Download

Pressefoto „Lastplattendrucktest“ zum Download

Pressefoto „Grafik_PE 100-RC“ zum Download

Related Posts

Der Bügel vor der Schranke

Eine Verbindung zwischen Hauptbahnhof und zentraler Fußgängerzone schaffen: Diese Aufgabe erfüllt

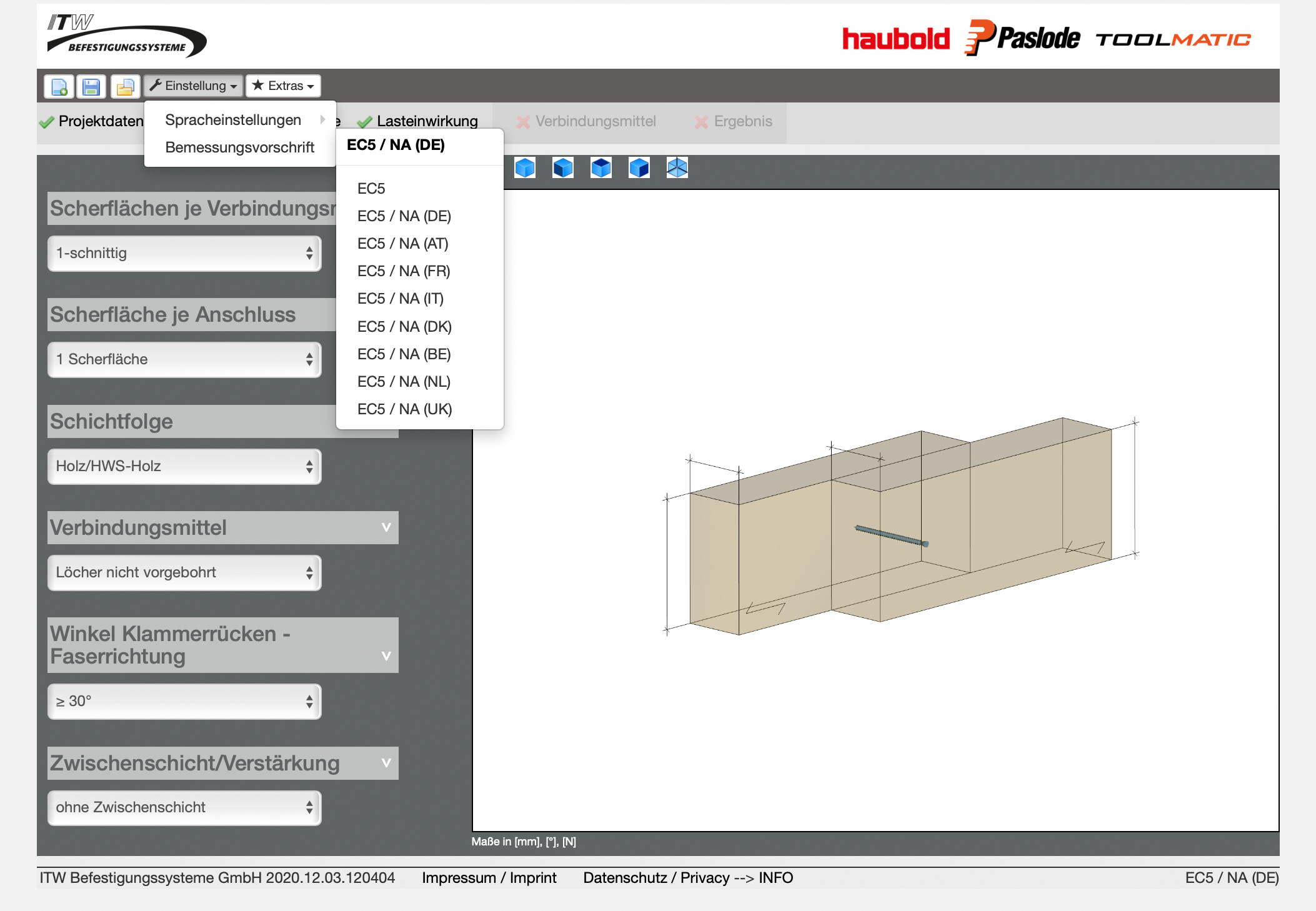

Bemessungssoftware als Entscheidungshilfe

Die Wahl des passenden Befestigungsmittels ist entscheidend für die Stabilität und Langlebigkeit e

Verwechslungsgefahr ausgeschlossen

Bohrbefestiger SDA5 von SFS für VHF Aluminium-Unterkonstruktionen Der universelle Bohrbefestiger SD