Volle Individualisierung für vollautomatische Lagerlogistik

Ernsting’s family in Coesfeld: SFS liefert kundenspezifische Teile für die Befestigung von GFB-Fassadenplatten

Big Data, Augmented Reality und künstliche Intelligenz: Die moderne Zeit ist getrieben von Innovation und ständiger technologischer Weiterentwicklung – im Privathaushalt sowie in der Industrie. Auch im Supply-Chain-Management ist der Begriff Logistik 4.0 längst kein Fremdwort mehr. Deshalb setzt die Ernsting’s family GmbH & Co. KG am Verwaltungsstandort in Coesfeld (Nordrhein-Westfalen) auf ein vollautomatisches Kartonlager. Für die verdeckte Befestigung der Fassadenplatten aus glasfaserverstärktem Beton an der ersten von insgesamt drei Lagerhallen lieferte SFS kundenspezifische Agraffen. Um den hohen Anforderungen der Fassade zu entsprechen, wurden die Befestigungselemente in Zusammenarbeit mit dem Verarbeiter Sorba GmbH in einem speziellen Design entwickelt. SFS überzeugte hier durch die dynamische Anpassungsfähigkeit an Kundenwünsche.

Etwa 17.000 Bestellungen gehen täglich im Onlineshop von Ernsting’s family ein. Daraus resultiert, dass täglich rund 2.000 einzelne Kartons im Lager des Textilunternehmens bewegt werden müssen, um den gesamten E-Commerce-Handel in Deutschland und Österreich zu bedienen. Bei dieser Menge setzt Ernsting‘s family auf ein Kartonlager am Hauptsitz in Coesfeld-Lette und profitiert damit von Vorteilen wie Effizienzsteigerung und höherer Transparenz. Darüber hinaus punktet die Lagerautomation mit Blick auf den Fachkräftemangel und den demographischen Wandel. Denn im Lager selbst müssen dank der Automation nur noch Techniker vor Ort sein.

Unterirdisch verbunden

Auf der rund 50.000 Quadratmeter großen Gesamtfläche einer ehemaligen Gärtnerei befindet sich nun die sogenannte Südfläche des Unternehmensstandortes von Ernsting’s family. Drei vollautomatische und miteinander verbundene Kartonlager sollen hier künftig Platz finden. Das erste ist bereits seit Juli 2023 in Betrieb. Was von außen betrachtet wie eine gewöhnliche Lagerhalle wirkt, hat eine clevere Besonderheit zu bieten: Das Lager ist über unterirdische Tunnel mit den bestehenden Gebäuden und den Lagerprozessen im Kernbereich verbunden. Die Halle ist insgesamt 25 Meter hoch, davon sechs Meter unter der Erde. In dieser Tiefe befindet sich auch die notwendige Fördertechnik, welche die Kartons unter anderem zur Kommissionierung transportiert und als Verbindungselement zwischen den Gebäuden dient. Die Herstellung der Tunnelbauwerke für diese Verbindung war eine besondere bauliche Herausforderung. Denn dafür mussten die Bestandsgebäude vor Baubeginn des Lagers gesichert, unterfangen und teilweise mit neuen Fundamenten versehen werden.

Hohe Anforderungen an die Fassadenmontage

Doch nicht nur die Tunnel waren eine besondere Aufgabe. Auch an die vorgehängte, hinterlüftete Fassade des Kartonlagers stellte der Verarbeiter, die Sorba GmbH, hohe Anforderungen. Denn die Befestigung der 13 Millimeter dicken glasfaserverstärkten Betonplatten (GFB-Platten) sollte unsichtbar sein, konnte aber aufgrund der verwendeten Hinterschnittanker nicht mit dem Standardsortiment von SFS realisiert werden. Zudem stellten auch die GFB-Fassadenplatten eine Herausforderung dar. Denn mit 3,6 Metern Höhe und 1,2 Metern Breite sowie einem Gewicht von über 100 Kilogramm sind sie schwer zu handhaben und zu montieren. Deshalb waren Befestigungselemente erforderlich, die die Platten sicher und zuverlässig halten. Darüber hinaus galt es auch die baulichen Vorschriften an das Lagergebäude einzubeziehen. Deshalb entwickelte das Schweizer Unternehmen in enger Zusammenarbeit mit Sorba kundenspezifische Teile. Dabei waren Kreativität und Anpassungsfähigkeit bei der Gestaltung der Befestigungselemente gefragt.

Nvelope-System als Vorlage für Kundenteile

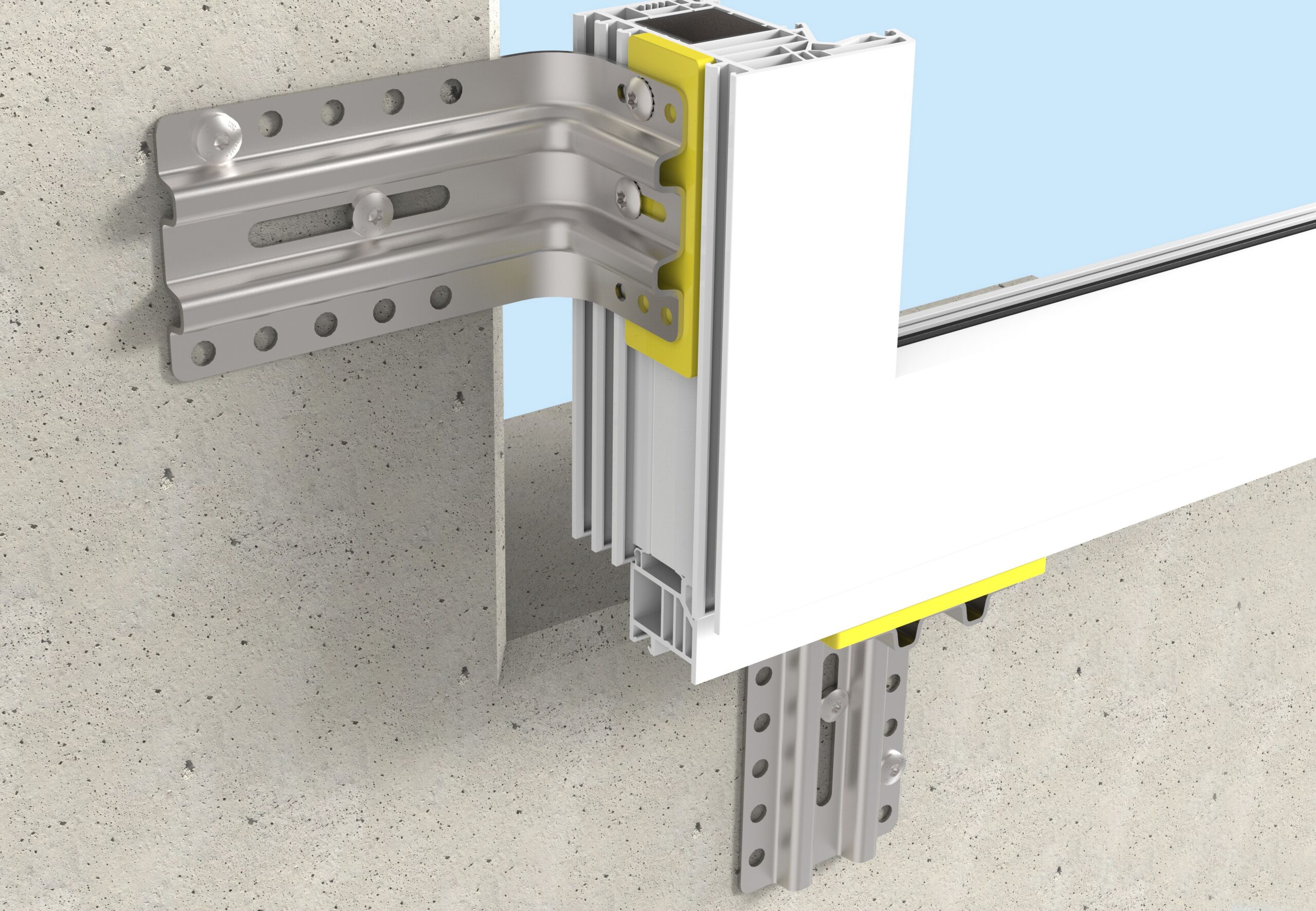

Um den Anforderungen der GFB-Platten und der vorgehängten, hinterlüfteten Fassade gerecht zu werden, entschied sich SFS für Elemente aus dem Nvelope NV3-System als Vorlage für die Kundenteile. Denn diese verdeckt liegende Befestigung überzeugt durch Sicherheit, Anpassungsfähigkeit an Gegebenheiten wie Gewicht der Fassadenbekleidung und lokale Windlasten sowie durch ihre elegante Optik. Für ein dauerhaft hochwertiges Ergebnis werden zunächst horizontale Agraffenprofile an vertikalen Profilen befestigt. Anschließend werden die Fassadenplatten mit Tragprofilen montiert, eingehängt und gesichert. Besonders zuverlässig wird das Befestigungssystem durch den Einsatz von fixen und justierbare Agraffen. Erstere dienen der sicheren Aufnahme von Windlasten, letztere nivellieren die Fassadenplatten und nehmen Eigenlasten verlässlich auf. Da die Standard-Agraffen aus dieser Serie jedoch 0,5 Millimeter zu dick waren, passte der Befestigungsspezialist das Design an. Das Ergebnis waren drei Millimeter dicke Elemente, die optimal zu den Hinterschnittankern passten und die Vorgaben der Europäischen Technischen Bewertung (ETA) des Herstellers erfüllten. Für die Fassadenmontage am rund 6.250 Quadratmeter großen Lager entwickelte das Unternehmen insgesamt 22.000 statische und 2.300 verstellbare Agraffen.

Anpassungsfähigkeit und Expertenwissen

Der Befestigungsspezialist überzeugte hier durch umfassendes Know-how in der Entwicklung innovativer und anwendungsspezifischer Kundenteile. Von der Kaltmassivumformung über die Tiefzieh- bis hin zur Spritzgießtechnik: Dank langjähriger Erfahrung in allen relevanten Technologien und Fertigungsverfahren kann das Unternehmen auch Sonderwünsche designen. Dabei steht das Expertenteam den Kundinnen und Kunden mit Wissen rund um die Anforderungen für CE-Kennzeichnungen oder nationale Zulassungen beratend zur Seite. Das Ergebnis: eine wirtschaftlich attraktive Lösung, die den individuellen Kundenanforderungen entspricht und sich flexibel an die Gegebenheiten des Nutzungszwecks anpassen lässt.

Durch den Einsatz kundenspezifischer Teile, die von SFS entwickelt, gefertigt und geliefert wurden, konnten die Befestigungselemente bei diesem Projekt optimal an die geplante Hinterschnittverankerung sowie an die Abmessungen und das Gewicht der verwendeten GFB-Platten angepasst werden. Unter Berücksichtigung baulicher und ETA-Vorgaben stellte das Schweizer Unternehmen seine Anpassungsfähigkeit und Kreativität unter Beweis.

Um den Anforderungen der GFB-Platten und der vorgehängten, hinterlüfteten Fassade gerecht zu werden, entschied sich SFS für Elemente aus dem Nvelope NV3-System als Vorlage für die Kundenteile. Bildquelle: SFS

In sechs Metern Tiefe befindet sich die notwendige Fördertechnik, welche die Kartons unter anderem zur Kommissionierung fährt und als Verbindungselement zwischen den Gebäuden dient. Bildquelle: SFS

Von Kaltmassivumformung über Tiefzieh- zu Spritzgießtechnik: Dank langjähriger Erfahrung in allen relevanten Technologien und Fertigungsverfahren designt das Unternehmen auch Befestigungssysteme nach Kundenwunsch. Bildquelle: SFS

SFS entwickelte, fertigte und lieferte kundenspezifische Agraffenprofile für die Befestigung der GFB-Fassadenplatten. Aufgrund des hohen Gewichts der Platten und der eingesetzten Hinterschnittanker waren hier vor allem der enge Austausch mit dem Verarbeiter und Anpassungsfähigkeit gefragt. Bildquelle: SFS

Text und Bild zum Download:

Related Posts

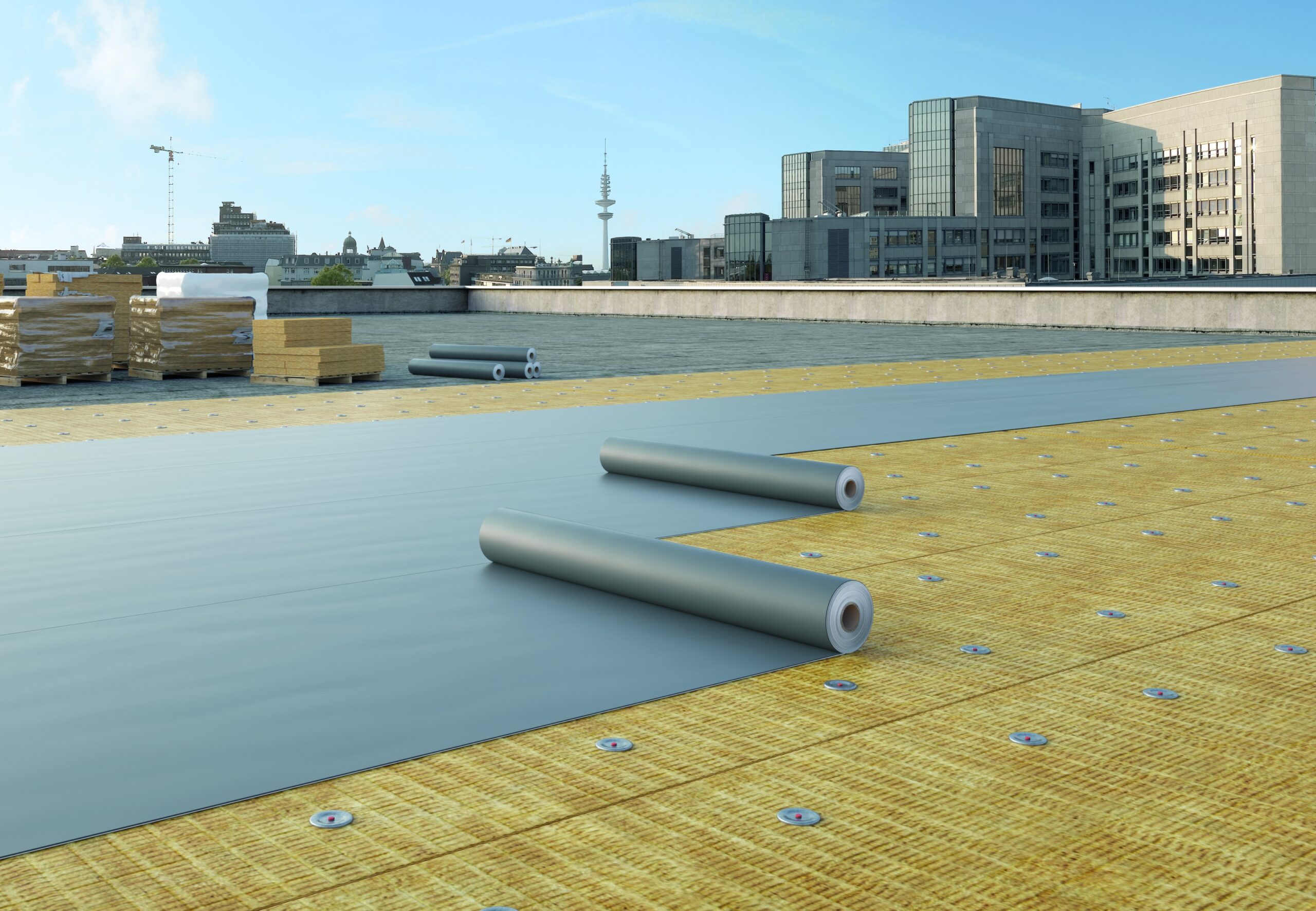

Flachdach-Rückbau leicht gemacht

Kreislauf im Blick: Lösbare Verbindungssysteme von SFS Beim Thema Nachhaltigkeit im Bauwesen spielt

Neue bauaufsichtliche Zulassung für JB-W/XL

SFS-Winkelsystem JB-W/XL bei absturzsichernden Anforderungen Der Energieverbrauch von Gebäuden ist

Reparieren statt wegwerfen

Gesipa: Langlebige und reparaturfähige Geräte als Beitrag zur Nachhaltigkeit Hohe Kosten oder mang